全文共1369字,阅读大约需要4分钟

文 | 季学钧

机器人 籍贯 :三林南站

地下连续墙钢筋笼制作加工工艺长期以来比较传统、费人工,正是瞄准这一点,机施集团在2016年就开始研究怎么样把地下连续墙钢筋笼 生产工艺链 数字化、工业化。

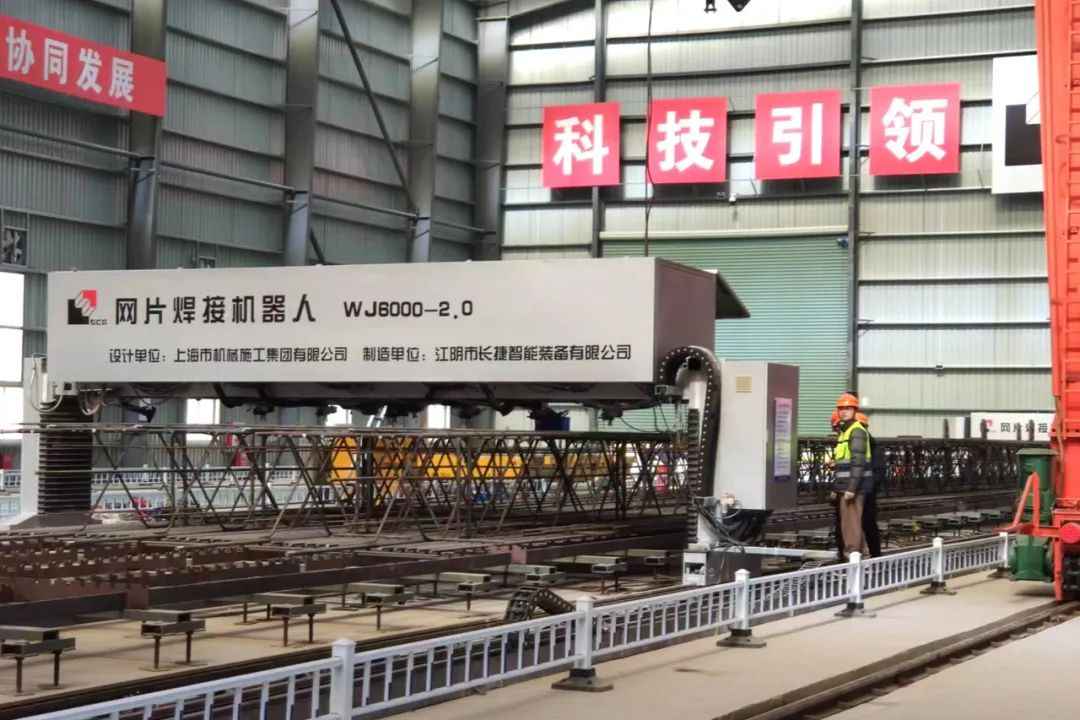

经过长时间试验和改进,2021年10月,国内首台地下连续墙钢筋笼网片焊接机器人在上海机场联络线6标三林南站中试验性应用,生产了地下钢筋笼1幅,满足质量标准,也为后续应用提供了理论和实践依据。

在三林南站的试验性应用

打拼 在浦东机场南下工程

为了进一步提升自动化程度,机施集团在2022年上半年成功研发了地下连续墙钢筋笼桁架焊接机器人。在浦东机场南下工程中, 网片焊接机器人+桁架焊接机器人 终于强强联手。

网片焊接机器人,配有工业相机用来识别焊点质量、配有焊烟净化器实现绿色化生产。它一次可以同时焊接6个焊点,一次焊接行程可以在7秒左右完成,工厂化流水生产让人工投入减少50%。

网片焊接机器人

桁架焊接机器人,由三个平台构成完整的生产线。机器人配有激光检测设备,负责焊缝质量检测,实现桁架钢筋的单元化生产。每个12米长主筋的桁架单元件,生产效率是30分钟。现场拼装桁架单元不仅速度快,质量还高。

桁架焊接机器人

随后,上海建工在南下工程的地下连续墙钢筋笼智能建造中心也应运而生。智能建造中心是工厂化运作、模块化分解、流水节拍生产,在厂外完成钢筋部件加工,在厂内完成模块组装、机器人焊接,成品整体出厂后再运输到目标槽段,让地墙钢筋笼80%的部品件实现了智能建造。

智能建造中心

钢筋笼水平运输、下放槽段

值得一提的是, 钢筋笼网片焊接机器人WJ6000 钢筋笼桁架焊接机器人HJ1200 已经被上海市科委认定为 上海市高新技术成果转化项目 。后面还会用到上海市域铁路示范线水乡客厅站地墙工程中,从事地墙钢筋笼自动化生产。

机器人 三兄弟 有望组团

在整个钢筋笼80%部件实现智能建造的基础上,机施集团有更高的期待。

目前,研发团队已经投入到地下连续墙钢筋笼纵筋布料机器人的研发中,渴望再打造一个 首款 。他们的研发目的是,用机械化开展纵筋布料,改变过去依赖几十名工人搬运布料的状况,降低劳动强度,更降低安全风险。

一旦新机器人研发成功,未来,就可以根据工程实际需要和场地条件,让 网片焊机机器人 + 桁架焊接机器人 + 纵筋布料机器人 灵活组合,自动化生产比例将进一步提高到90%,适用性更强,市场前景也更加广阔。

机施集团技术设备创新研发团队负责人说: 我们研发的焊接机器人取得了阶段性成功,证明了地墙钢筋笼自动化焊接这条路是行得通的,也引起了同行们的高度关注,我们还要不断研发和改进,最终目标是要实现100%自动化生产。